はじめに

2019年5月下旬、弊社バイヤーがリクライニングチェアで知られる[ストレスレス®チェア]の本社工場とショールームを訪問しました。

本社工場があるのは、北欧ノルウェー。西海岸の都市オーレスンから、さらに車で1時間走ると、フィヨルドに囲まれたのどかなシッキルベンが見えてきます。人口はわずか7,700人ほど。本社工場では、約3万平方メートルの敷地内に約1,000人が働いています。

本社工場の生産概要

・1日あたり1,000脚のリクライニングチェアを製造

・1脚のリクライニングチェア(オットマンセット)を製造するのにかかる時間は約2.7時間

それではさっそく製造工程を見てみましょう。

木造ベース工程

木部ベース

ストレスレス®チェアの丸い木部ベースは、近隣にあるエコーネスの別の工場で製造しています。積層合板の製造は、専用の機械を用いて、とくに硬いといわれるヨーロッパブナ材の薄い板を、1枚ずつ高圧・高温で何度も圧縮・接着して成型します。

ロボットだらけ?エコーネス工場内部

複数の高性能ロボットが、ドリルで丸いベースに穴開け作業を行います。

塗装部門

ブナ材には8色のカラーを染めつけます。

塗装に使う染料は、環境に配慮して、すべて水性を使用。作業はすべてロボットによるもので、色変換も数秒で作業が完了します。

染色後は工場内の焼却炉の熱を利用して、80度で乾燥させ、冷却してニス塗り作業を行います。

ベースの仕上げ

クラシックベースは、シートクッションに取り付ける前に、脚部と台座リング部分をくっつけます。回転しやすくするため、ベースのリング部分に8個のグライダーをとりつけます。

スチール部門

背もたれフレームとシートフレームは3つの標準サイズ(S/M/L)があり、使用する管の長さが違うこと以外は、作業工程はすべて同じです。

2交代制で80人の作業員と60台以上の高性能ロボットで作業しています。

ダイニングチェアの生産

スチール脚のダイニングチェアも製造しています。

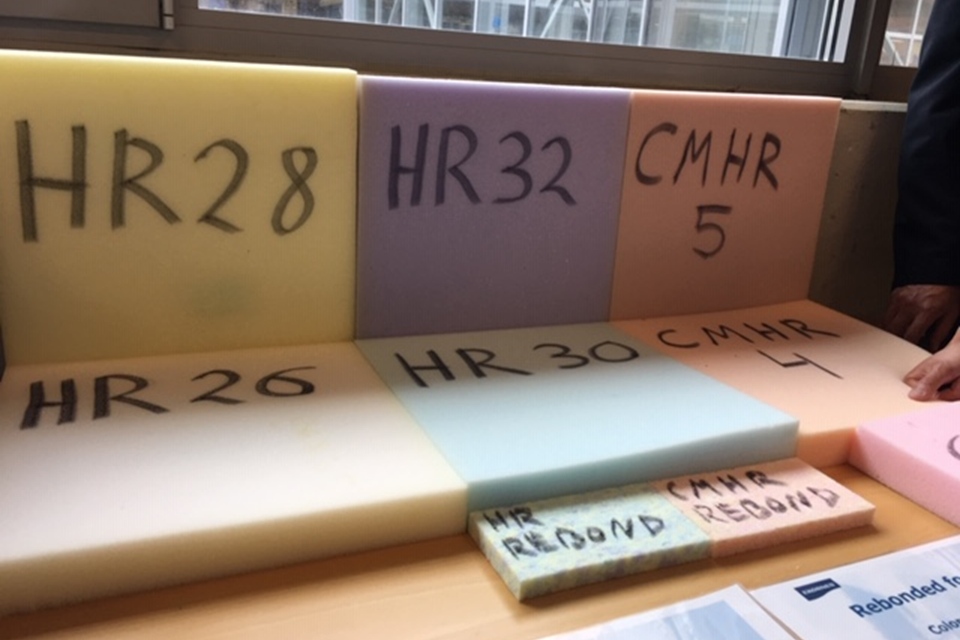

発泡プラスチック

発泡プラスチック工場

1日に最大6,000個のクッションまで生産することができます。発泡剤の品質を保つため、工場内の空調は常に最適な温度、湿度になるよう、調整されています。

1週間に製造される発泡材は、約1,000立方メートル。

発泡材の裁断

クッションは4種類あり、区別するために色を付けています。たとえばピンクは最も柔らかい、イエローは最も硬い、など。

コンピューター制御された裁断機がテンプレートに従って裁断します。裁ち落とし後の切れ端のうち約60%はオットマンのクッションなどに再利用しています。

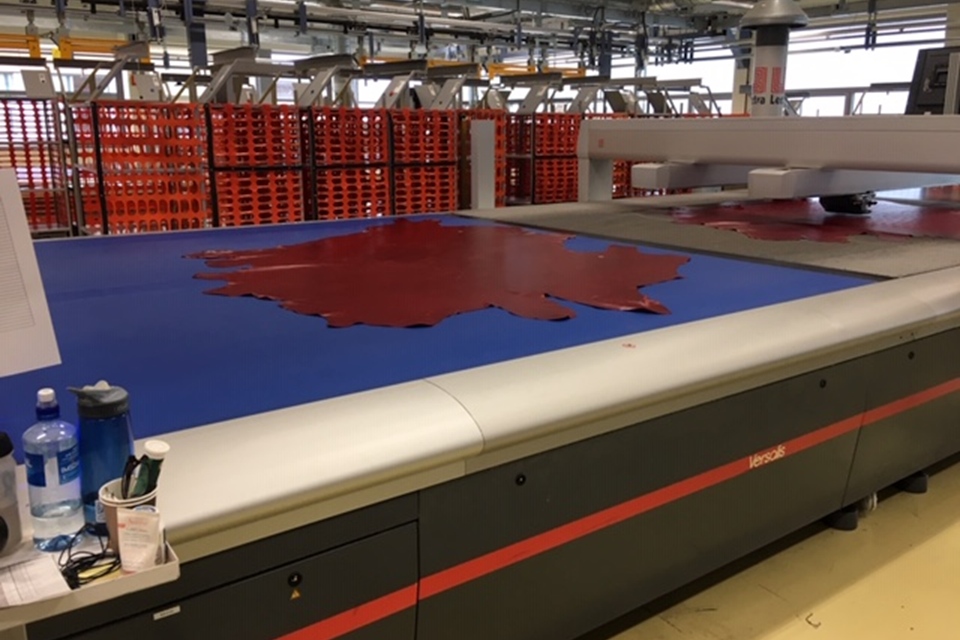

ファブリック/皮革部門

レザーのこだわり

ほぼすべてのストレスレス®製品にはレザーカバーがついています。1脚のリクライニングチェア(オットマンセット)につき、ほぼ一頭分の牛皮革を使用しています。使用している皮革は主にイタリアと南米から輸入しています。

部門内には皮革とファブリックの品質について厳しくチェックするラボもあり、厚み、伸縮性、摩耗度などを試験しています。

裁断

2種類の裁断機を使用し、少ない人数で良質な皮革を厳選し、高い品質基準を保っています。皮革を最大限に活用できるよう、全製品のモデルテンプレートを記憶している機械がパーツの組み合わせを選択します。余った革は、より小さな革製品の製造業者へと送られ、有効活用されます。

組立・梱包・出荷

組立・梱包・出荷

梱包前に、表地張り、組立、梱包それぞれの担当従業員が、品質をチェックします。

さらに、エコーネス社内でもわずか数人しかいない、非常に高度に熟練した従業員が、最後に全過程をもう一度確認し、ようやく梱包・出荷へ。この本社工場から世界中の国へ向けて、ストレスレス®製品の60%が船で、残りがトラックで出荷されてゆきます。

ショールームとバイヤー所感

ショールームとバイヤー所感

ショールーム。新型リクライニングソファが展示されていました。

エコーネス製品の造られる風土、気候、歴史、そして最新鋭アームロボット等に生産管理させる最新システムを導入され、座り心地や贅沢さ等の製品特長には奥ゆかしさもありつつ、製造は先端を行く超ロボットオペレーションに驚愕しました。

北欧の気候や風土によるヨーロッパとはまた違った海洋風土の歴史において、製品がつくられ、そのこだわりは品質だけでなく、世界観も重要だと思います。

エコの観点、働く環境、そして製品へのこだわりは価格以上の良さがあり、スペックだけでなくエコーネスの北欧ブランドとしての表現もお客さまへ伝えていきたいと思います。

よりよい製品づくりを目指して

【エコーネス公式ムービー】よりよい製品づくりを目指して

『ストレスレスギャラリー』横浜で最高の座り心地をお選びいただけます。

1971年の第一号モデル発売以来、開発・製造・販売をノルウェーで一貫で行っているストレスレスチェア。世界中で1,000万台以上を販売し、2016年に生誕45周年を迎えました。ストレスレスチェアといえば、S字にカーブした2本の脚と丸いベースが浮かびます。これは、確かな安全性・耐久性を考慮したアワーグラス(砂時計型)と呼ばれるオリジナルデザイン。ストレスレスチェアは、「形状だけでも他社製品に比べ十分な識別力」を有する商品として、コカコーラのボトルやヤクルトの容器のように、立体商標として認められています。